Pemerintah Indonesia berkomitmen menurunkan emisi Gas Rumah Kaca (GRK) di tahun 2030 sebesar 29% atau setara dengan 834 juta ton CO2e dengan upaya sendiri dan sebesar 41% atau setara dengan 1,08 miliar ton CO2e apabila mendapatkan bantuan internasional.

Industri semen memiliki komitmen sangat kuat untuk mengurangi emisi GRK dari dua sumber emisi, yaitu energi serta proses industri dan penggunaan produk (IPPU) melalui berbagai upaya mitigasi dan program pengurangan emisi GRK di tingkat pabrik.

Hal ini sejalan dengan program pemerintah dalam menurunkan emisi GRK yang tertuang dalam Peraturan Presiden RI Nomor 61 tahun 2011 Tentang Rencana Aksi Nasional Penurunan Emisi Gas Rumah Kaca (RAN GRK), Roadmap dari Bappenas tentang Penurunan Emisi CO2 untuk Sektor Industri, dan Peraturan Menteri Perindustrian Nomor 12/M-IND/ PER/1/2012 Tahun 2012 Tentang Peta Panduan (Roadmap) Pengurangan Emisi CO2 Industri Semen di Indonesia.

- Pemanfataan Semen Ramah Lingkungan

Salah satu upaya industri semen untuk mengurangi emisi GRK adalah melakukan inovasi dengan

memperkenalkan produk semen ramah lingkungan, di antaranya Semen Portland Komposit (Portland Composite Cement/PCC) dan Semen Portland Pozzolan (Portland Pozzoland Cement/PPC) dengan kandungan klinker yang lebih rendah sehingga emisi CO2 yang dihasilkan pada proses produksi kedua jenis semen ini lebih sedikit dibandingkan emisi CO2 pada proses produksi Semen Portland Tipe I. Selisih emisi GRK produksi semen PCC dibandingkan OPC dapat mencapai 100 hingga 200 kg CO2/ton semen.

.

Penggunaan semen ramah lingkungan sebagaimana diterbitkannya PP Nomor 22 Tahun 2020 tentang peraturan pelaksana UU No. 2 tahun 2017 tentang Jasa Konstruksi yang menyatakan “mengutamakan produk lokal dan ramah lingkungan” dan Instruksi Menteri PUPR Nomor 04/In/M/2020 tentang penggunaan Semen Non Ordinary Portland Cement (Non-OPC) (PPC, PCC, Slag Cement, Semen Hidraulis) pada pekerjaan konstruksi di Kementerian PUPR tertanggal 7 September 2020.

PCC dan PPC pada dasarnya merupakan Semen Portland di mana proporsi penggunaan klinker dalam semen disubstitusi dengan bahan bersifat cementitious seperti trass, fly ash, pozzolan, copper slag, dan bahan cementitious lainnya.

PCC dan PPC memiliki kualitas setara dengan Semen Tipe 1, namun terdapat sedikit perbedaan dalam karakteristiknya. Kuat tekan Semen Tipe 1 sedikit lebih tinggi di umur awal (kurang dari 1 tahun) sedangkan kuat tekan PCC dan PPC akan lebih tinggi di umur panjang (lebih dari 1 tahun). Keunggulan lain PCC dan PPC adalah lebih mudah dalam pengerjaan (workability), suhu panas hidrasi lebih rendah sehingga tidak mudah retak, lebih tahan terhadap serangan sulfat, lebih kedap air, serta permukaan yang lebih halus.

Semen PPC dan PCC diestimasi dapat menurunkan emisi CO2 sampai 26% lebih rendah dibandingkan penggunaan semen Tipe I, serta mampu memberikan keunggulan performa teknis dan harga yang lebih ekonomis. Beberapa merk semen non-tipe I anggota ASI telah lulus sertifikasi Green Product dari Green Product Council Indonesia.

Selain PCC dan PPC, semen dengan bahan baku slag termasuk dalam kategori semen ramah lingkungan. Penggunaan bahan sejenis limbah seperti copper slag, FABA, granulated blast furnace slag, dan material lainnya sebagai bahan baku proses produksi semen tidak hanya mampu mengurangi emisi CO2 tetapi juga mengurangi volume limbah di Indonesia.

Dengan karakteristik low-heat hydration sebagai bahan baku mass concrete, semen slag memiliki tingkat resistansi sulfat yang tinggi sehingga mampu menopang ketahanan bangunan lebih lama. Dalam proses produksinya, semen slag disetimasi dapat mereduksi 53% konsumsi bahan bakar dan mengurangi potensi emisi sebesar 53% dengan mengganti sebagian klinker dengan material komposit.

ASI terus berupaya mendorong peningkatan penggunaan semen ramah lingkungan di tingkat nasional melalui sosialisasi dan pendekatan kepada Pemerintah untuk mengintegrasikan tujuan industri semen dengan program Pemerintah dalam pencapaian target pengurangan emisi GRK melalui pemanfaatan semen ramah lingkungan di proyek infrastuktur.

Proyek infrastuktur yang mengimplementasikan semen ramah lingkungan di antaranya adalah jembatan Suramadu, Pembangkit Listrik Tenaga Uap (PLTU) di Jawa Tengah yaitu PLTU Batang dan Tanjung Jati, dan sebagainya.

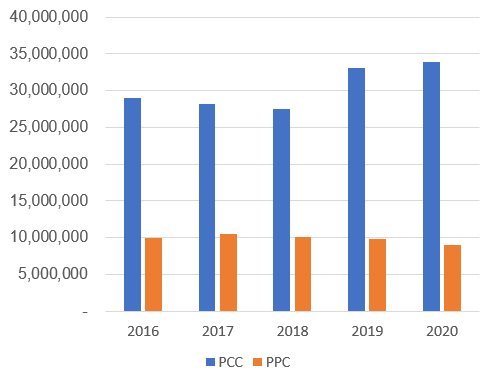

Perkembangan pemanfaatan semen ramah lingkungan di Indonesia dapat dilihat pada gambar di bawah ini

Salah satu bukti tercapainya target pengurangan emisi GRK industri semen adalah berkurangnya intensitas emisi GRK industri semen pada tahun 2020 sebesar 641,5 kg CO2/ton cementitious dibandingkan tahun 2010 sebesar 725,66 kg CO2/ton cementitious. Tren pengurangan intensitas emisi GRK industri semen dari tahun 2010 hingga tahun 2020 ditunjukkan pada grafik sebagai berikut:

Total emisi GRK industri semen tahun 2020 sebesar 45.757.424 ton. Pada tahun 2020 total emisi GRK yang berhasil dikurangi industri semen sebesar 6 juta ton CO2 atau 11,6% lebih rendah dari BAU tahun 2010 yang menjadi baseline nasional.

- Efisiensi Energi

ASI mendukung Anggota untuk terus-menerus melakukan upaya penghematan dan efisiensi energi mengacu pada Peraturan Pemerintah No.70 tahun 2009 tentang Konservasi Energi. Komitmen industri semen diwujudkan dengan penerapan Sistem Manajemen Energi yang mengedepankan peningkatan pengelolaan efisiensi energi serta melakukan audit energi secara berkala untuk memastikan program-program efisiensi energi berjalan dengan efektif, konsisten, dan berkesinambungan

Dalam upaya pengurangan energi, industri semen melakukan berbagai program konservasi dan efisiensi energi di seluruh area operasional pabrik, di antaranya programpengurangan false air pemasangan VSD (Variable Speed Drive) untuk mengurangi konsumsi listrik, meningkatkan cos phi untuk meningkatkan kualitas listrik, pemasangan high efficiency motor, instalasi LED dan tenaga surya untuk penerangan, instalasi smart plant dan sebagainya.

Selain itu, beberapa Anggota ASI telah mengimplementasikan penggunaan energi bersih dari unit Waste Heat Recovery Power Generator (WHRPG), yaitu PT Semen Padang, SIG Pabrik Tuban, dan PT Cemindo Gemilang. WHRPG merupakan teknologi yang mampu memanfaatkan panas gas buang dari proses pembakaran/proses produksi sebagai energi pembangkit listrik.

Kapasitas WHRPG di Pabrik Indarung V Semen Padang sebesar 8 MW sedangkan WHRPG di SIG Pabrik Tuban I-IV berkapasitas 30,6 MW. Adapun kapasitas WHRPG di Pabrik Bayah PT Cemindo sebesar 2 x 15 MW.

Berdasarkan data dari laman SIG, WHRPG SIG Pabrik Tuban mampu mengurangi penggunaan listrik PLN sebesar 152 juta KWh per tahun serta menekan emisi CO2 sebesar 122 ribu ton per tahun. WHRPG pabrik Indarung V Padang mampu menghasilkan listrik sebesar 35.871 MWh mengurangi emisi CO2 sebesar 43 ribu ton per tahun.

- Pemanfaatan Bahan Bakar Alternatif

Pengurangan konsumsi energi termal industri semen dilakukan dengan peningkatan kinerja Thermal Subsitution Rate (TSR) dan intensitas energi melalui subsitusi panas dari batu bara dan mencapai intensitas energi yang lebih rendah per ton produk. Limbah biomassa yang dimanfaatkan sebagai bahan bakar alternatif di antaranya adalah sekam padi, cocopeat, limbah tembakau, kertas, dan limbah jagung. Potensi pengurangan emisi GRK dari pemanfaatan biomass dapat mencapai 4 kg CO2/ton clinker.

Beberapa Anggota ASI mengimplementasikan energi biomassa dalam kerangka program Clean Development Mechanism (CDM) untuk substitusi batu bara. Konsistensi dalam memanfaatkan biomassa tersebut telah mendapatkan Certified Emission Reduction (CER) dari United Nation Framework Convention on Climate Change (UNFCCC).

Selain biomass, Anggota ASI telah memanfaatkan limbah baik limbah B3 maupun limbah non B3 sebagai bahan bakar alternatif. Jumlah ini terus meningkat seiring pemanfaatan limbah B3 dan Non B3 dari industri lain.

Berbagai inisiatif terus dilaksanakan Anggota ASI untuk mencapai angka TSR yang optimal, termasuk menjajaki penggunaan bahan bakar alternatif dengan carbon footprint yang lebih rendah dan sumber energi terbarukan, yaitu pemanfaatan sampah domestik yang telah diolah menjadi RDF.

Saat ini, PT SBI Pabrik Cilacap menjadi pelopor program pengolahan dan pemanfaatan sampah kota menjadi RDF melalui kerja sama dengan Pemkab Cilacap, Pemerintah Denmark, Provinsi Jawa Tengah, Kementerian PUPR, dan Kementerian LHK. Kapasitas fasilitas pengolahan sebesar 120 ton sampah per hari untuk diolah menjadi sekitar 60 ton bahan bakar alternatif untuk menggantikan sekitar 45 ton batu bara.

ASI terus mendukung Anggota untuk melakukan berbagai inisiatif strategis untuk mengurangi emisi GRK melalui pemanfaatan bahan baku dan bahan bakar alternatif, serta berbagai inovasi yang berwawasan lingkungan terkait dengan perubahan iklim, energi, dan sumber daya. yang pada akhirnya dapat meningkatkan daya saing industri semen nasional.